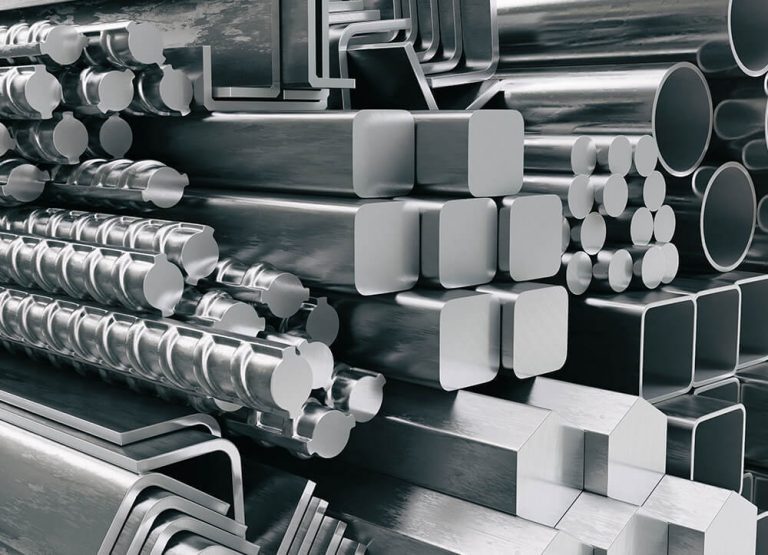

چهار نوع اصلی فولاد وانواع فولاد ضد زنگ

چهار نوع اصلی فولاد وانواع فولاد ضد زنگ

برای اینکه بدانیم چه نوع فولادی را برای نیازهای خاص خود تهیه کنیم، باید ساختار شیمیایی و خواص فیزیکی فولاد را به چهار نوع تقسیم کنیم. در این مقاله به بیان مشخصات چهار نوع فولاد و بررسی انواع فولا ضد زنگ می پردازیم.

بررسی چهار نوع اصلی فولاد

1) فولاد کربنی

این فولاد فوق العاده قوی می باشد، به همین دلیل است که اغلب برای ساختن وسایلی مانند چاقو، سیمهای پرتنش، قطعات خودرو و سایر موارد مشابه استفاده میشود. علاوه بر این، فولاد کربنی در برابر خوردگی آسیبپذیر است. فولاد کربنی حدود 90 درصد از کل تولید فولاد را تشکیل میدهد. عناصری که به ترکیبات فولاد کربنی اضافه میشوند عبارتند از:

• عناصری مانند اکسیژن، هیدورژون، نیتروژن که باید میزان آنها کمترین حد ممکن باشد، زیرا وجود بیش از اندازه آنها باعث از بین رفتن خواص فولاد میشود.

• عناصری مانند منگنز و سیلیسم که به صورت اتفاقی با فولاد ترکیب میشوند، اما ترکیب شدن آنها ضرورتی ندارد.

• عناصری مانند نیکل، کروم، آلومینیوم و... که وقتی با فولاد ترکیب میشوند، خاصیت ویژهایی به فولاد میدهند. این خاصیتهای ویژه شامل افزایش استحکام، مقاومت در برابر خوردگی، قابلیت جوش است.

2) فولاد آلیاژی

فولاد آلیاژی مخلوطی از چندین فلز مختلف مانند نیکل، مس و آلومینیوم است. این نوع فولاد ارزانتر و در برابر خوردگی مقاومتر است و برای برخی از قطعات خودرو، خطوط لوله استیل، بدنه کشتیها و پروژههای مکانیکی مورد استفاده قرار میگیرند. با سایر عناصر مانند منگنز، سیلیکون، نیکل، کروم، مس و آلومینیوم ترکیب میشود تا بتواند خواص مشخصی که در فولاد کربنی وجود ندارد، به دست آورد.

3) فولاد ابزار

فولاد ابزار به سختی و مقاوم بودن در برابر حرارت و خراش معروف است. معمولاً برای ساخت ابزارهای فلزی مانند چکش استفاده میشوند. آنها از عناصری مانند کبالت، مولیبدن و تنگستن ساخته شدهاند. فولاد ابزار به شش گروه سخت کاری با آب، کار سرد، مقاوم به ضربه یا شوک، سرعت بالا، کار گرم و اهداف خاص (انتخاب از این گروه به هزینه موثر، دمای کاری، سختی سطح مورد نیاز، استحکام، مقاومت به ضربه و تافنس موردنیاز بستگی دارد) تقسیم میشود.

4) فولاد ضد زنگ (استنلس استیل)

فولادهای ضد زنگ شناخته شدهترین نوع از انواع استیل موجود در بازار هستند. این نوع استیل براق است و به طور کلی، حاوی 10 تا 20 درصد کروم است که عنصر اصلی آلیاژی آنهاست. به همین دلیل، فولاد در برابر خوردگی مقاومتر میشود و به راحتی به اشکال مختلف قالبگیری میشود. به دلیل انعطافپذیری و کیفیت، فولاد ضد زنگ را میتوان در تجهیزات جراحی، کاربردهای خانگی، ظروف نقره و حتی به عنوان روکش بیرونی ساختمانهای تجاری صنعتی استفاده کرد.

انواع فولاد ضد زنگ

فولاد ضد زنگ یا همان انواع استیل به دستههای مختلفی تقسیم میشوند، اما تمامی مقاطع فولاد ضد زنگ مثل: لوله، پروفیل و ورق استیل در مجموع به چهار خانوادهی اصلی تقسیم میشوند. این چهار مورد عبارتند از:

1) فولاد ضد زنگ آستنیتی

فولاد آستنیتی گستردهترین خانوادهی فولادهای ضد زنگ هستند که حدود دو سوم محصولات فولاد ضد زنگ به این گروه اختصاص داده میشود. در ترکیب شیمیایی این آلیاژ، عناصری مانند نیکل و یا منگنز و نیتروژن وجود دارند. استحکام این دسته کم و در حدود 200 الی 300 مگاپاسکال است. به همین دلیل در صنایعی که نیاز به تحمل فشار زیادی است، کاربرد محدودی دارند.

2) فولاد ضد زنگ فریتی

در فولاد ضد زنگ فریتی مقداری بسیار کمی نیکل وجود دارد که میتوان گفت در واقع عنصر نیکل در این نوع فولاد ضد زنگ وجود ندارد. این موضوع سبب شده است که ارزانتر از بقیه فولادهای ضد زنگ در بازار باشد و بیشتر قطعات فولادی از آن ساخته شود.

3) فولاد ضد زنگ مارتنزیتی این گروه فولاد دارای خاصیت مغناطیسی میباشد. همچنین، این فولاد به اندازهی فولاد ضد زنگ آستنیتی و فریتی مقاومت به خوردگی ندارد، زیرا در این نوع از فولاد مقدار کروم کم است.

4) فولاد ضد زنگ دو فازی

این نوع فولاد مقدار بالاتری کروم در حدود 19 الی 32 درصد و همچنین میزان بالاتری مولیبدن (بالای 5 درصد) و مقدار کمتری نیکل نسبت به فولاد ضد زنگ آستنیتی دارد. استحکام تسلیم فولاد ضد زنگ دو فازی دو برابر فولاد ضد زنگ آستنیتی است.